Испытание трубопроводной арматуры – это заключительный этап сборки коммуникационной сети. Соответствующие мероприятия проводятся с целью определения экономической эффективности использования отдельных модификаций задвижек, клапанов и вентилей в инженерной системе. Кроме того, такой контроль прочности и герметичности арматуры позволяет сертифицировать товар и обеспечить необходимые гарантийные обязательства.

Показатели качества запорной арматуры

Как для производителя, так и для непосредственного пользователя важно, чтобы процесс эксплуатации трубопроводов был безопасным и долговечным. Для определения степени надёжности запорной арматуры осуществляются специфические испытания. Их целью является контроль следующих показателей:

- плавность хода подвижных деталей оборудования;

- прочность и гидравлическая плотность сварных швов, материалов, внутренних полостей;

- герметичность уплотнителей, затворов, разъёмных и неподвижных соединений.

Также во время испытаний устанавливается диапазон рабочих температур и количество наработок.

Также во время испытаний устанавливается диапазон рабочих температур и количество наработок.

Таким образом, подобные процедуры необходимы для определения интервалов между техосмотрами оборудования. Кроме того, гидравлические испытания позволяют улучшить качество продукции, повысить производительность и технологичность рабочих процессов, снизить себестоимость арматуры.

Арматура, которая выпускается серийно, подвергается нескольким видам контроля качества: типовые, сертификационные, приёмо-сдаточные, эксплуатационные и периодические испытания. Что касается новых образцов, то они проверяются посредством предварительных и приёмочных изысканий.

Особенности проведения испытаний

Запорная арматура – это важный функциональный элемент любого трубопровода. Испытания соответствующих приспособлений дают возможность своевременно выявить и быстро устранить дефекты, которые могли появиться в процессе производства изделий либо в ходе их эксплуатации. Такие мероприятия помогают поддерживать исправность и стабильную работу коммуникационной сети.

Стоит отметить, что существующие нормативы и стандарты предусматривают возможность проведения дополнительных контрольных мероприятий. В рамках таких изысканий определяются акустические и гидравлические характеристики арматуры. Также оценивается безопасность и надёжность использования узла.

Акустические и гидравлические параметры устанавливаются при осуществлении приёмочных испытаний. В отдельных случаях вышеупомянутые показатели определяются в ходе периодических проверок.

Степень надёжности и безопасности арматуры устанавливается в процессе типовых, периодических, приёмочных либо квалификационных испытаний.

Дополнительные контрольные проверки проводятся в таких случаях:

- инженерная система эксплуатируется в особых условиях;

- трубопровод используется для транспортировки опасных или агрессивных сред.

Запорная арматура подбирается с учётом назначения и условий применения коммуникационной системы. При выборе вентилей, клапанов, задвижек важно принимать во внимание все основные характеристики указанных приспособлений.

Запорная арматура подбирается с учётом назначения и условий применения коммуникационной системы. При выборе вентилей, клапанов, задвижек важно принимать во внимание все основные характеристики указанных приспособлений.

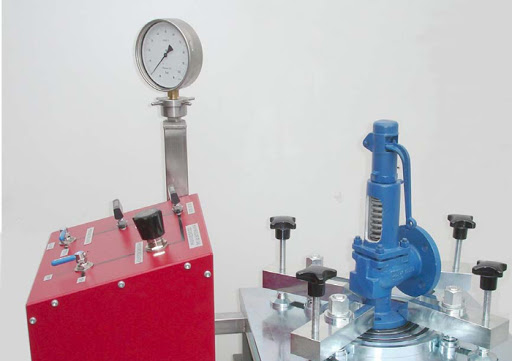

Акустические испытания помогают установить верхний предел звукового давления и определить устойчивость арматуры к вибрациям. Такие проверки проводятся на специальных стендах.

Если запорная арматура эксплуатируется при высоком давлении, в ходе испытаний обязательно выполняются такие операции:

- осмотр оборудования;

- разборка уплотнителей;

- осмотр деталей и узлов;

- сборка и опрессовка приспособлений.

При обнаружении неисправностей осуществляются специфические ремонтные работы.

Характеристики испытательных сред

Для проведения испытаний используются такие вещества как гелий, воздух, вода. Однако существующие нормативы разрешают использование фреона, азота, керосина и природного газа.

Если предполагается транспортировка безопасных сред по трубопроводу, испытания проводятся с помощью воды. В случаях, когда планируется перекачка опасных газов, используются такие субстанции:

- газ – при контроле герметичности сальников и затворов;

- газообразная среда либо жидкость – при проверке прочности и плотности.